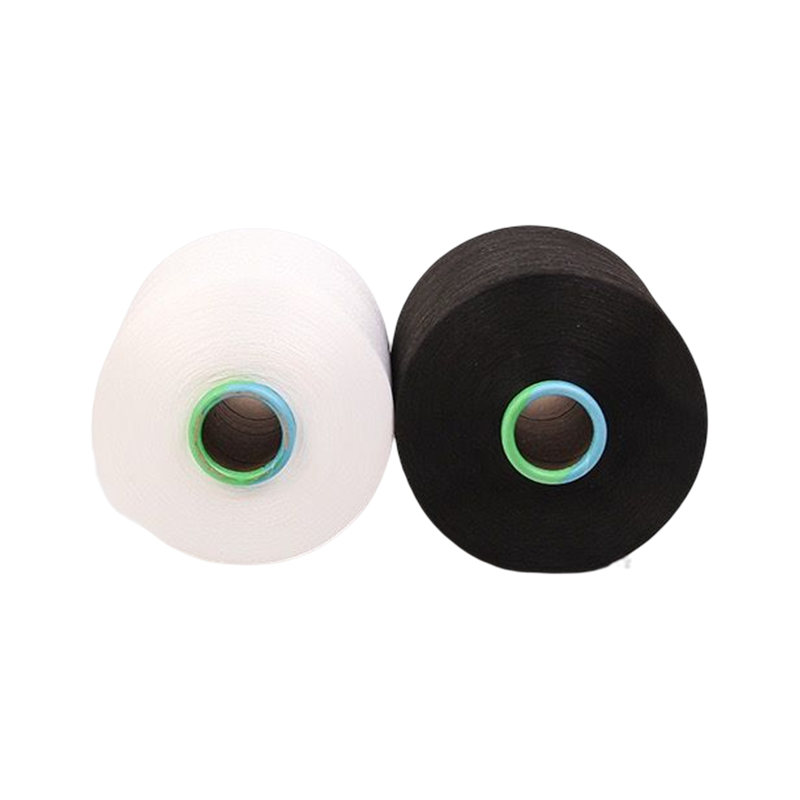

De viktigaste punkterna för kvalitetskontroll för Polyester dty (polyester sträckt texturerat garn) Inkludera främst följande aspekter:

Rå materialkvalitetskontroll

Polyesterchipkvalitet: Den inre viskositeten hos polyesterchips bör vara stabil, vanligtvis mellan 0,64-0,68dl/g. Den inneboende viskositeten återspeglar molekylvikten för chips, vilket direkt påverkar spinnbarheten och styrkan hos det färdiga garnet. Samtidigt bör ändkarboxylinnehållet i chips styras, vanligtvis mindre än 30MOL/T. För avancerad karboxylinnehåll kommer att leda till minskad termisk stabilitet hos fibern och dålig färgningsprestanda.

Tillsatskvalitet: Kvaliteten på tillsatser som mattningsmedel och antistatiska medel som läggs till i produktionen är också avgörande. Med mattingmedel titandioxid som exempel bör dess partikelstorleksfördelning vara enhetlig, vanligtvis kontrollerad vid 0,2-0,3 mikron. Om partikelstorleken är för stor kommer den att orsaka defekter på fiberytan, vilket påverkar utseendekvaliteten.

Snurrprocessskontroll

Temperaturkontroll: Temperaturen på spinnlådan styrs vanligtvis vid 280-290 ℃. För hög temperatur försämrar polyestersmältan, vilket resulterar i en minskning av molekylvikt och fiberstyrka; För låg temperatur kommer att orsaka dålig smältfluiditet, och hår och trasiga ändar är benägna att uppstå.

Spinnhastighet: Den lämpliga spinnhastigheten hjälper till att säkerställa fiberns kvalitet, vanligtvis mellan 3000-6000 m/min. Om spinnhastigheten är för snabb är fiberens inre spänning stor, vilket lätt kan orsaka ojämn fiberstruktur och påverka prestandan efter bearbetningen; Om hastigheten är för långsam är produktionseffektiviteten låg och fiberorienteringen räcker inte och styrkan är otillräcklig.

Komponentfiltrering: Filterskärmen i spinnkomponenten bör ha lämplig noggrannhet. Generellt används en flerskiktsfilterskärmkombination, såsom 200 mesh, 300 mesh, 400 mesh, etc. för att effektivt filtrera föroreningar och gelpartiklar i smältan för att förhindra att de kommer in i fibern, vilket orsakar snurrande trasiga ändar eller defekter på fiberytan.

Stretch deformationskontroll

Stretch Multiple: Stretch Multiple är en av de viktigaste faktorerna som påverkar fiberprestanda, vanligtvis mellan 3,5-5,0 gånger. Om sträckmultipeln är för stor är fibern lätt att bryta och känslan blir svår; Om sträckmultipeln är för liten är fiberstyrkan och orienteringen otillräcklig och elasticiteten och fluffinessen är inte idealiska.

Hot Box-temperatur: Hot Box-temperaturen under stretchdeformationsprocessen är vanligtvis inställd på 180-220 ℃. Om den heta lådans temperatur är för hög är fibern lätt att bli gul och spröd, vilket påverkar färgen och känslan; Om temperaturen är för låg är fiberformningseffekten dålig och locket och elasticiteten är instabil.

Falsk vridspänning: Den falska vridspänningen bör kontrolleras korrekt, i allmänhet mellan 2-5CN/DTEX. Om spänningen är för stor, är fiberkrullningen liten, känslan är svår och det är lätt att ha hår; Om spänningen är för liten är fiberkrullningen instabil och det är lätt att ha problem som krok och fluffning efter garnbildning.

Färdig produktinspektionskontroll

Fysisk indexinspektion: inklusive fiberlinjär densitet, styrka, förlängning, krympning, etc. Den linjära densitetsavvikelsen bör kontrolleras inom ± 1,5%, och styrkavariationskoefficienten bör vara mindre än 5% för att säkerställa enhetligheten i fibertjockleken och styrkstabiliteten.

Utseende Kvalitetskontroll: Kontrollera huvudsakligen om fibern har defekter som hår, trasiga ändar, oljiga och smutsiga fibrer och styva fibrer. Håret kommer att påverka den smidiga framstegen med efterföljande bearbetning, oljiga och smutsiga fibrer kommer att orsaka ojämn färgning, och styva fibrer kommer att minska spinnbarheten hos fibrer och kvaliteten på tyger.

Färgningsprestanda: genom simulerade färgningstester testas fiberns färghastighet, färgfasthet och andra indikatorer. Färghastigheten bör vara stabil, och färgskillnaden med standardprovet krävs i allmänhet för att kontrolleras på mer än 4 nivåer, och färgfastheten bör nå 3-4 nivåer för att säkerställa färgens ljusstyrka och hållbarhet efter färgning.

.png)

-2.png)

-2.png)

-3.png)